Apa itu Line Balancing?

Line balancing bila diterjemahkan ke bahasa Indonesia adalah keseimbangan lintasan, line balancing berupaya supaya lintasan produksi (production line) menjadi seimbang, tidak mengalami kemacetan (bottleneck). Menurut Stevenson dan Cuong, Pengertian Line balancing adalah proses memberikan tugas ke stasiun kerja sedemikian rupa sehingga stasiun kerja memiliki waktu yang sama, menurut Dr. Vincent Gasperz pengertian line balancing adalah masalah penentuan jumlah orang dan atau mesin beserta tugas-tugas yang diberikan kepada masing-masing sumber daya. Memahami materi line balancing dengan menyeluruh akan membantu Anda khusunya bagi Anda yang sedangn belajar disiplin ilmu teknik industri.

Apa Tujuan Line Balancing di Industri?

4 Tujuan line balancing di industri sebagai berikut:

1.Meminimumkan ketidakseimbangan diantara mesin-mesin atau personel supaya memenuhi output yang diinginkan dari lini produksi (assembly line).

2.Mendapatkan stasiun kerja yang efektif

3.Meningkatkan efisiensi kerja

4.Meminimalkan bottleneck sehingga output produksi dapat meningkat.

Untuk menerapkan metode keseimbangan lintasan (Line Balancing) dibutuhkan data – data antara lain : Aliran proses produksi, Waktu setiap proses produksi dan jumlah output yang dihasilkan dalam kurun waktu tertentu. Data-data tersebut kemudian diolah dengan menggunakan metode 10 Cara menerapkan line balancing di industri sebagaimana dalam uraian di atas, Misalnya studi kasus di PT. Merbabu yang memproduksi ban motor, manager perusahaan melihat beberapa permasalahan di perusahaannya seperti kondisi pekerja yang sering menganggur, dan mesin produksi yang tidak beroperasi maksimal, manager perusahaan sering merasa hal tersebut tidak sesuai untuk perusahaan miliknya. Karena itu, perusahaan berupaya menyelesaikan permasalahan tersebut dengan line balancing.

Contoh Penerapan Sukses Line Balancing di Industri

Contoh penerapan metode line balancing di Industri sudah pernah dilakukan oleh Perusahan Ford di tahun 1913 . Perusahaan Ford sebelumnya membutuhkan waktu untuk memproduksi mobil selama 12,5 jam kerja, dimana perusahaan ford bisa meminimalkan waktu produksi untuk model T menjadi 93 menit, dengan membagi proses produksi menjadi 45 tahapan. sehingga waktu memproduksi sebuah 1 unit mobil menjadi lebih cepat dari biasanya. waktu kerja yang hanya 1 jam 33 menit menyebabkan biaya produksi di Perusahaan Ford juga menurun dan harga penjualan mobil ford bisa menurun, dari yang sebelumnya 825 dollar amerika menjadi 500 dollar AS. Sebuah pencapaian yang menakjubkan. keberhasilan perusahaan Ford di Amerika akhirnya diterapkan juga oleh perusahaan mobil ford di Jerman, Jeoang dan lain-lain. Sehingga bagi saudara yang ingin biaya produksi peruahaan lebih murah dan efisien bisa menggunakan metode line balancing.

Apa Hubungan Line Balancing dan Bottleneck?

Bottleneck adalah titik kemacetan dalam sistem produksi (pada jalur line produksi) yang terjadi ketika pekerjaan datang lebih cepat untuk dilakukan proses produksi. Kemacetan aktivitas produksi menyebabkan inefisiensi (ketidakefisienan) yang menyebabkan biaya produksi lebih tinggi. Istilah bottleneck mengacu pada bentuk botol yang umumnya bentuk lehernya kecil, sehingga menimbulkan kemacetan atau terhambatnya aliran air keluar dari botol.

Hubungan metode line balancing dengan Bottleneck adalah ibarat hubungan penyakit dengan metode penyembuhannya, misalnya orang sakit batuk maka metode penyembuhannya adalah dengan minum jahe hangat. atau orang tergores luka tangan dan kulitnya maka menggunakan revanol untuk mengobati supaya lekas mengering lukanya. jadi kalau diperusahaan terdapat waktu menganggur yang lama oleh pekerjanya maka bisa disembuhkan (diselesaikan) dengan Metode Line Balancing. Metode line Balancing bertujuan supaya tidak terjadi bottleneck di sistem produksi perusahaan. Dengan memberikan tugas operator untuk bekerja sesuai dengan waktu standar perusahaan dan membuat stasiun-stasiun kerja yang bisa mengefisienkan waktu produksi di perusahaan.

Bagaimana Cara Membuat Line Balancing di Industri?

Menurut Dr. Vincent Gasperz terdapat 10 langkah dalam cara membuat line balancing di industri sebagai berikut :

1. Mengidentifikasi tugas-tugas individual atau aktivitas yang akan dilakukan

2. Menentukan waktu yang dibutuhkan untuk melaksanakan setiap tugas.

3. Menerapkan precedence constraints (batasan prioritas)

4. Menentukan output dari assembly line yang dibutuhkan

5. Menentukan total waktu yang dibutuhkan untuk memproduksi output

6. Menghitung cycle time (siklus waktu)yang dibutuhkan.

7. Memberikan tugas-tugas kepada pekerja atau mesin

8. Menetapkan minimum banyaknya stasiun kerja yang dibutuhkan

9. Menilai efektivitas dan efisiensi dari line balancing.

10. Mencari terobosan untuk perbaikan proses secara kontinyu.

Penjelasan 10 langkah cara membuat line balancing di industri secara detail sebagai berikut :

1. Mengidentifikasi tugas karyawan maksudnya perusahaan harus mengetahui secara jelas uraian tugas karyawan perusahaannya, dengan memahami uraian tugas karyawan maka karyawan bisa mendapatkan porsi penugasan yang sesuai dengan jabatannya.

2. Menentukan waktu yang dibutuhkan untuk melaksanakan tugas, maksudnya berapa lama karyawan bisa menyelesaikan 1 unit pekerjaan, misalnya untuk kegiatan A selama 15 menit, kegiatan B selama 7 menit, dan kegiatan C selama 10 menit.

3. Penjelasan ketiga tentang precedence constraints (batasan prioritas). Di dalam precedence diagram (batasan prioritas) kita akan mengetahui tahapan-tahapan dalam pekerjaan, semisal pekerjaan C baru bisa dilakukan apabila pekerjaan B sudah selesai, atau pekerjaan E bisa dikerjakan apabila pekerjaan di C dan D sudah selesai. Dengan mengetahui tahapan pekerjaan maka kita bisa membuat precedence diagram

|

| Gambar 1.0 Precedenc diagram kegiatan produksi |

5. Penjelasan tentang total waktu untuk memproduksi output adalah berapa waktu yang dibutuhkan oleh perusahaan dalam memproduksi satu unit produknya, total waktu output diperoleh dari menjumlahkan semua waktu performansi kerja yang berada di precedence constraints. misal waktu yang dibutuhkan biskuit melalui 4 kegiatan produksi di A, B, C dan D, waktu untuk kegiatan A = 15 menit, kegiatan B = 12 menit, Kegiatan C = 10 menit kegiatan D = 13 menit. maka total performansi waktu yang diperlukan adalah 15 + 12 + 10 + 13 = 50 menit.

|

| Tabel 1.0, performa waktu |

6. Menghitung cycle time suatu produk dengan membagi waktu produksi per hari dengan tingkat produksi harian, sebagaimana rumus siklus waktu (cycle time) di bawah :

|

| Gambar 1.1, Siklus waktu produksi |

|

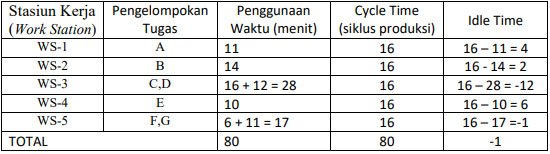

| Tabel 1.1. Perhitngan Idle time (waktu menganggur) |

8. Menetapkan banyaknya stasiun kerja, di dalam menetapkan minimum banyaknya stasiun kerja bisa dengan cara membagi total waktu seluruh tugas dengan cycle time (siklus waktu) yang ada. misal total waktu seluruh tugas untuk membuat suatu produk adalah 60 menit dan siklus waktunya sebesar 15 menit, maka jumlah stasiun kerjanya adalah 60/15 = 4 stasiun kerja.

Adapun rumus stasiun kerja di line balancing sebagai berikut :

| Gambar 1.2 Rumus Stasiun Kerja |

9. Menetapkan efisiensi dari line balancing diperoleh dengan perhitungan total waktu yang dibutuhkan untuk menyelesaikan produk dibagi dengan hasil kali stasiun kerja dengan cycle time (siklus waktu). sebagaimana gambar di bawah :

|

| Gambar 1.3 Rumus Efisiensi |

9 Komentar